روان کننده و فوق روان کننده های بتن که با نام کاهنده آب بتن (concrete plasticizer) نیز شناخته می شوند، ترکیبات پلیمری ارگانیک یا مخلوطی از ترکیبات پلیمری ارگانیک و غیر ارگانیکی مشخصی هستند که همان طور که از نامشان پیداست باعث می شوند بدون آنکه بتن خواص خود را از دست دهد روان شدگی (اسلامپ) بیشتری داشته باشد.

قبل از استفاده از روان کننده ها استفاده بیش از حد آب برای روان کردن بتن باعث افت کیفیت آن می شد اما وقتی استفاده از اولین روان کننده های بتن در دهه پنجاه میلادی رایج شد تحولی بزرگ در صنعت بتن رخ داد و علاوه بر کاهش مصرف آب مزایای زیادی به بتن ها اضافه شد. ابداع روان کننده بتن به طور کاملا تصادفی وقتی در دهه 1930 میلادی چربی گاو به طور تصادفی به مخلوط بتن اضافه شد صورت گرفت.

بتن تولید شده مقاومت بهتری در مقابل یخ زدگی از خود نشان داد و از آن پس رفته رفته بشر به فکر ساخته روان کننده های پیشرفته تر افتاد. اما جالب است بدانید بنا به روایتی در سال های بسیار دور، ایرانیان، مصریان و رومیان از چربی حیوانات، شیر، خون و خاکستر برای روان کردن بتن استفاده می کردند. حتی اگر کمی به عقب برگردیم می بینیم ایرانیان برای روان سازی ملاتی که بسیار شبیه بتن امروزیست (ساروج) از سفیده تخم مرغ استفاده می کردند.

در صورت تمایل به آشنایی با روان کننده بتن و انواع آن را دارید، در ادامه مقاله به معرفی نسبتا جامعی از آنها می پردازیم. پس با ما همراه باشید.

تعریف روان کننده بتن

روان کننده افزودنی است که بصورت پودر (گرد) یا مایع به بتن اضافه شده و باعث اصلاح و بهبود خواص بتن می شود. روان کننده میتواند کمی قبل،درحین یا کمی بعد از اختلاط مواد اولیه بتن به آن اضافه شود.

در تعریف استاندارد ملی ایران روان کننده بتن محصولی است که:

- بدون تغییر در اسلامپ بتن، مقدار آب مخلوط بتن را کاهش دهد

- یا بدون تغییر در مقدار آب، موجب افزایش قابل ملاحظه اسلامپ بتن شود.

- یاهردو اثر مذکور را همزمان برای بتن ایجاد کند.

برای درک بهتر مزایای روان کننده بتن و فوق روان کننده بتن بهتر است ابتدا تاثیر میزان آب در بتن را بدانیم و با مفهوم اسلامپ آشنا شویم:

اسلامپ چیست؟

اسلامپ عددی است که نشان دهنده میزان افت بتن در هنگام ساخت آن است. می دانید که پس از آنکه تمام مواد اولیه بتن با هم مخلوط شد و بتن به طور کامل آماده شد براساس میزان روان بودن خود میتواند به آسانی در قالب پهن یا به سختی به خود شکل بگیرد. اسلامپ شاخصه ای است که میزان روان بودن بتن را مشخص می کند و به آن ضریب شلی بتن هم می گویند.

میزان اسلامپ بر اساس روش مندرج در استاندارد (دت505) کنترل می شود و تمامی پیمانکاران موظفند با توجه به اسلامپ خواسته شده در مشخصات فنی خصوصی و نقشه های اجرایی، بتن مورد نظر را تهیه نمایند در غیر این صورت باید از مصرف بتن خودداری کنند.

میزان اسلامپ را با توجه به استاندارد ASTM C143با آزمایشی ساده معروف به مخروط معکوس اندازه گیری می کنند.

ابزار لازم برای آزمایش اسلامپ:

- مخروط قائم ناقصی به ارتفاع 305 میلیمتر (حدود 30 سانتی متر) که قطر پایین مخروط برابر 200 میلی متر و قطر بالایی آن 100 میلی متر است.

- یک میله برای ایجاد تراکم

- یک صفحه غیر قابل نفوذ آب، به شکل مربعی به ضلع 45 سانتی متر می باشد.

برای انجام آزمایش قطر بزرگ مخروط را روی زمین قرار داده و پاها را روی دسته های مخروط برای جلوگیری از تکان خوردن قرار می دهند.

سپس در سه نوبت بتن را داخل مخروط می ریزند. و در هر نوبت آن را با 25 ضربه میله فولادی استانداردی که قطر آن 16 میلی متر بوده و انتهای آن گرد شده است، می کوبند.

سپس بلافاصله و به آرامی مخروط را بالا کشیده و رفتار بتن را مشاهده می کنند. به میزان تفاوت ارتفاع مخروط با ارتفاع بتن پس از برداشتن مخروط عدد اسلامپ می گویند. پس از برداشتن مخروط یکی از 4 حالت زیر اتفاق می افتد:

اسلامپ طبیعی (اسلامپ صحیح)

روانی بتن صحیح است. البته توجه داشته باشید که این صحیح بودن با توجه به کاربری بتن تعریف می شود.

اسلامپ صفر

حالتی که بتن افت ندارد یا نشست آن بسیار کم است. به عبارتی بتن سفت است.

اسلامپ ریزشی

بتن بسیار روان است و پس از برداشتن مخروط به طور کامل ریزش می کند

اسلامپ برشی

پس از برداشتن مخروط به جای آن که بتن از همه طرف ریزش داشته باشد فقط از یک طرف دچار ریزش میشود. در این صورت آزمایش را دوباره تکرار می کنند.

بسته به میزان اسلامپ و کاربری آن، بتن به 4 گروه سفت (اسلامپ 10 تا 30 میلیمتر)، خمیری (اسلامپ 50 تا 70 میلیمتر)، آبکی و شل(اسلامپ بالای 100 میلیمتر) تقسیم می شود. در جدول زیر می توانید اسلامپ استاندارد مربوط به کاربری های مختلف بتن را مشاهده کنید:

| ردیف | حداکثر اسلامپ – mm | حداقل اسلامپ – mm | نوع قطعه بتنی |

|---|---|---|---|

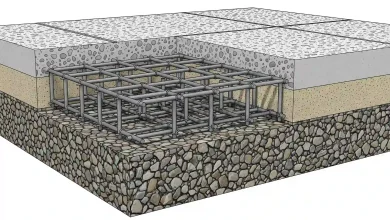

| 1 | 75 | 25 | شالوده ها و پی دیوارهای بتن آرمه |

| 2 | 75 | 25 | شالوده های بتن ساده و دیوارهای زیر سازه ها |

| 3 | 100 | 25 | تیرها و دیوارهای بتن آرمه |

| 4 | 100 | 25 | ستونها |

| 5 | 75 | 25 | دالها و پیاده روهای بتنی |

| 6 | 50 | 25 | بتن حجیم |

اگر فرایند لرزش با روش های دستی انجام شود، میتوانیم حداکثر اسلامپ را 25 میلیمتر بیشتر در نظر بگیریم.

روان کننده بتن و فوق روان کننده بتن چگونه کیفیت بتن را بالا می برد؟

روان ساز بتن و فوق روان کننده بتن از افزودنی های شیمیایی بتن هستند که به منظور کاهش قیمت تمام شده بتن، کاهش مصرف آب، افزایش مقاومت، دوام و کارایی بتن به آن اضافه می شوند. این مواد می توانند تماما آلی یا ترکیبی مشخص از مواد آلی و غیر آلی باشند که برای کاهش آب در یک اسلامپ مشخص به کار می روند. مکانیزم عمل روان کننده و فوق روان کننده در حقیقت به این صورت است که با کاهش نیروهای بین ذره ای دانه های سیمان(ایجاد نیروی دافعه از طریق ایجاد ذرات همبار) باعث روان تر شدن خمیر می شوند اما تاثیر محسوسی بر نیروی کشش سطحی آب موجود در بتن نمی گذارند در نتیجه میتوانند در دز های بیشتر بدون ایجاد حباب هوای اضافی استفاده شوند. اگر هنوز کمی گنگ هستید تیتر بعدی را با دقت بخوانید :

تاثیر میزان آب در بتن:

بی هیچ شکی می توان گفت که بعد از صدمات مکانیکی مثل ضربه های سهمگین، دشمنی مخرب تر از آب و مایعات که با نفوذ خود به درون بتن باعث تخریب آن می شوند، برای بتن وجود ندارد. نفوذ آب و مایعات به درون بتن به نسبت میزان آب به سیمان بتن W/C برمی گردد. که در آن W نشانگر آب و C نشانگر سیمان است. به عبارتی هرچه بتن سفت تر باشد و نسبت W/C کوچکتر باشد ( مخرج کسر بزرگتر) نفوذ آب به درون آن سخت تر می گردد اما به همان اندازه کیورینگ بتن هم حساس تر می شود.

مهمترین ماموریت آب در ساخت بتن هیدراته کردن سیمان است به گونه ای که محیطی ژل گونه یا خمیر مانند ایجاد شود که در بستر آن سنگدانه ها به هم بچسبند. بهترین نسبت W/C، نسبتی است که در آن تقریبا تمام آب مصرفی صرف ساخت خمیر می شود و در نهایت آب بلا استفاده بسیار کمی در بتن باقی می ماند. اگر آب روی بتن باقی بماند اصطلاحا میگویند آب انداخته (bleeding ). این آب اضافی به مرور تبخیر شده و باعث ایجاد خلل و فرج در بتن می شود و خلل و فرج بیشتر باعث نفوذ مایعات بیشتر به داخل بتن می شود. پس هرچه آب اضافی کمتر باشد، خلل و فرج کمتری در بتن ایجاد شده و نفوذ پذیری بتن نسبت به مایعات کمتر می شود. یا به عبارتی هرچه آب کمتری در ساختار بتن استفاده شود بتن کیفیت بالاتری دارد.

استفاده کمتر آب مزایای قابل ملاحظه ای دارد :

- بالا رفتن مقاومت فشاری و خمشی بتن

- کاهش نفوذپذیری بتن نسبت به مایعات

- افزایش عمر بتن

انجمن بین المللی بتن پیش ساخته بهترین نسبت آب به سیمان را به صورت زیر بیان کرده است :

- 0.48 ماکزیمم

- 0.45 یا کمتر برای بتن هایی که در معرض یخ زدگی قرار میگیرند

- 0.40 یا کمتر برای بتن هایی که در معرض آبهای نمکی و دریاها قرار می گیرند.

تولید کنندگان بتن سفت از اسلامپ صفر با نسبت سیمان به آب 0.3 تا 0.36 استفاده می کنند. این نسبت بتن برای تمام کاربری ها مناسب است اما از آنجا که میزان آب خیلی کم است و مخلوط بتن بسیار سنگین است، نیازمند سیستم ویبره مناسب است تا بتواند مخلوط بتنی سفت را با ایجاد لرزش و ارتعاش در قالبها به خوبی پهن کند.

گاهی برخی کاربری ها نیازمند این است که بتن دارای روانی زیادی باشد (بتن شل) در این حالت از نسبت آب به سیمان 0.5 تا 0.6 استفاده می کنند اما این نوع بتن خلل و فرج زیادی دارد و از کیفیت مطلوبی برخوردار نیست.

خوشبختانه راه جایگزینی به جای افزایش آب برای بالا بردن میزان روانی بتن وجود دارد و آن استفاده از روان کننده بتن است. حالا پیشنهاد میکنم دوباره به پاراگراف اول رجوع کنید تا تاثیر روان کننده بتن و فوق روان کننده بتن بر روی کیفیت بتن را بهتر متوجه شوید.

انواع روان کننده بتن

روان کننده های بتن را میتوان براساس میزان کاهش مصرف آب، مواد تشکیل دهنده آنها و نیز کاربرد آنها تقسیم بندی کرد. همچنین مدت زمان روان نگاه داشتن بتن با توجه به نوع روان کننده قابل تغییر است. برخی به مدت بیشتر و برخی به مدت کمتر روانی بتن را حفظ می کنند. به طور کلی می توان گفت که روان کننده های بتن نمی توانند خاصیت خود را برای مدت طولانی حفظ کنند اما می توان با به وجود آوردن تغییراتی این مدت را طولانی تر کرد. به طور کلی دسته بندی روان کننده بتن به صورت زیر می باشد :

تقسیم بندی روان کننده های بتن بر اساس نسل:

نسل اول روان کننده بتن (MRWR):

نسل اول روان کننده بتن لیگنو سولفانات ها بودند که در دهه 50 میلادی وارد بازار شدند. لیگنوسولفانات طی فرایندی از چوب به دست می آیند. این گروه از روان کننده های بتن با کاهش 15 درصدآب برای بتن روان و با کاهش 12 درصد آب برای بتن شل مورد استفاده قرار می گیرند. مکانیزم عمل آنها به این صورت است که با چسبیدن به ذرات سیمان بار مثبت آنها را خنثی نموده باعث ایجاد بار منفی و نیروی دافعه بین ذرات باردار سیمان می گردند. مشکلی که این نوع روان کننده ها دارند این است که فرایند عمل آوری را به تاخیر می اندازند. سیال ماندن بتن و تاخیر در فرایند عمل آوری ممکن است باعث فشار هیدرواستاتیکی به قالب شده و باعث جدا شدن قالب شود. این روان کننده ها به سه دسته تقسیم می شوند:

- روان کننده های کندگیر یا دیرگیر (نوع D): که گیرش اولیه و گیرش نهایی را به تاخیر می اندازند. این مشکل با تاخیر در افزودن روان کننده بتن قابل حل است

- روان کننده های بتن نرمال (نوع A): این افزودنی ها هیدراتاسیون سیمان را سرعت می بخشند اثر دیرگیر کنندگی ذاتی روان کننده ها در روان کننده بتن نرمال وجود ندارد و گیرش بتن در محدوده زمانی 1.5 ساعت نسبت به بتن روان کننده می باشد.

- روان کننده های تندگیر یا زودگیر(نوع E): این نوع روان کننده ها را برای کاهش اثر درگیری سایر روان کننده های بتن به کار می برند. میزان تسریع در زمان گیرش به سه عامل روان کننده بتن، دمای محیط و نوع سیمان به کار رفته بستگی دارد. روان کننده بتن تند گیر در بتن ریزی در هوای سرد مفید است. همچنین برای ساخت قطعات پیش ساخته، کانال ها و پوشش تونل ها که قالب پس از 24 ساعت باز می شود و مقاومت بتن در سنین اولیه مهم است از روان کننده بتن کندگیر استفاده می شود.

نسل دوم روان کننده بتن:

این روان کننده بتن که در اواسط قرن بیستم معرفی شد قدرت بسیار بالاتری نسبت به روان کننده نسل اول داشت و به فوق روان کننده بتن معروف شد. فوق روان کننده های بتن که پلی سولفانات هایی مثل نفتالین فرمالدئید و ملامین فرمالدئید با غلظت بالا بودند توانستند با مکانیزمی شبیه مکانیزم نسل اول روان کننده ها یعنی ایجاد تفرقه الکتریکی، صرفه جویی در آب را به 25 درصد برسانند!!

دافعه ایجاد شده بین ذرات سیمان باعث ایجاد حباب های هوا در بتن می شود که از طرفی کارپذیری بتن را افزایش می دهد ولی همانطور که قبلا گفته شد باعث کاهش مقاومت و یکپارچگی ساختاری بتن می شود. عموما فوق روان کننده ها در مقادیر مصرف خیلی کم، روانی کمتری نسبت به روان کننده ها ( در مقدار مصرف یکسان ) ایجاد می کنند. همچنین ساختار آنها به نحوی است که پس از هیدراته شدن سیمان ممکن است اضافات پوسته مانندی تولید کنند.

از این نوع روان کننده در تولید بتن های مسلح و غیرمسلح، تولید قطعات بتن پیش ساخته، بتن ریزی در مقاطع با تراکم آرماتور بالا، بتن ریزی های حجیم، قالب های لغزان و پیش تنیده، اجرای بتن دالها، پی ها، ستونها، دیوارها و پل ها و… استفاده می شود.

فوق روان کننده ها خود به دو دسته تقسیم می شوند:

- فوق روان کننده معمولی (نوع F)

- فوق روان کننده کندگیر (نوع G)

آخرین نسل روان کننده بتن (نسل سوم یا HRWR):

آخرین نسل روان کننده بتن که به ابر روان کننده بتن معروف است در دهه 90 میلادی رایج گردید. این نوع روان کننده بتن می تواند در شرایط ایده آل تا 45 درصد مصرف آب را کاهش دهد. مکانیزم عمل ابر روان کننده بتن یا پلی کربوکسیلات ها به جای ایجاد دافعه الکترواستاتیکی بدین گونه است که به ذرات سیمان می چسبند و با ایجاد ممانعت فضایی اجازه اتصال ذرات سیمان را به یکدیگر نمی دهند.

لازم به ذکر است که روان کننده بتن به کار رفته در موزاییک پلیمری از نوع ابر روان کننده بتن و بر پایه پلی کربوکسیلات است که در مقاله موزاییک پلیمری به توضیح آن پرداختیم. فرا روان کننده های بتن ویژگی های منحصر به فردی دارند اما در حال حاضر از نظر تاثیر بر گیرش در همان تقسیم بندی F و G فوق روان کننده ها قرار می گیرند.

مزایای روان کننده بتن

تا همینجای مقاله به طور پراکنده با مزایای روان کننده بتن آشنا شدیم. اما اگر بخواهیم به طور منسجم تر به آنها اشاره کنیم مزایای روان کننده بتن به صورت زیر است:

- تهیه بتن مقاوم تر با کاهش مصرف سیمان

- افزایش اسلامپ بدون تغییر میزان آب مصرفی

- بهبود کارایی بتن به منظور دستیابی به قابلیت پمپاژ، بتن ریزی و عمل تراكم.

- کاهش پدیده جمع شدگی

- انسجام بتن و جلوگیری از تفرق سنگدانه ها (Segregation)

- کاهنده مصرف آب است

- باعث کاهش عیار سیمان می شود

- باعث افزایش مقاومت فشاری

- باعث بهبود وضعیت بتن های با سنگدانه های نامناسب

- توانایی استفاده در قالبهای نازک و پر میلگرد

معایب روان کننده بتن

در یک جمله استفاده بی رویه از روان کننده های بتن باعث افزایش آب انداختن، جداشدگی سنگدانه ها و کندگیری می شود. آب انداختن بتن خود باعث واپاشی ساختار بتن می شود.همچنین استفاده نادرست از این افزودنی ها باعث ایجاد حباب هوا در بتن شده که خود باعث کاهش مقاومت و کیفیت بتن می شود. دیرگیر شدن بتن نیز می تواند در روند بتن ریزی تاثیرات منفی بگذارد. همچنین با توجه به اینکه مقدار مصرف روان کننده بتن نسبت به سیمان موجود در طرح اختلاط تعریف می شود لازم است ماشین آلات بتن از حساسیت کافی برای پیمانه کردن آب، سیمان، سنگدانه و مواد افزودنی برخوردار باشند در غیر این صورت در هر نوبتمقادیر متفاوتی وارد مخلوط کن می شود و نتایج متفاوتی نیز در بر خواهد داشت.

ارزيابی و انتخاب روان کننده بتن مناسب

روان کننده بتن از هر نوعی که باشد به یکی از سه روش زیر ارزیابی می شود. میتوانید از این شیوه ها به تنهایییا توامان برای انتخاب یک کاهنده آب مناسب استفاده کنید:

- با توجه به نتایج موفقیت آمیز استفاده از یک روان کننده بتن در کارهای مشابه قبلی.

- انجام آزمایش های کارگاهی با توجه به امکانات موجود در کارگاه

- کسب اطلاعات از مراجع و کتب و نشریات مربوطه

با استفاده از این سه روش می توانید به سرنخ های کافی برای انتخاب روان کننده مناسب برسید. اما باید دقت کنید که اطلاعات کاملی از کارهای مشابه قبلی داشته باشید و به طور کامل از نحوه استفاده و مقدار مصرف روان ساز بتن مورد نظر آگاهی داشته باشید. شرایط استفاده از یک روان کننده بتن مشخص میتواند به نوع سیمان، مقدار سیمان، نوع سنگدانه، شرایط آب و هوا و شرایط ساخت بتن بستگی داشته باشدولی میزان مصرف آن از سوی تولید کنندگان مشخص می شود.

نکته دیگر در انتخاب بهترین روان کننده بتن آگاهی از کیفیت آن است. آیین نامه های معتبر بین المللی و استانداردهای ساختمانی ایران مرجع مناسبی برای تشخیص روان کننده بتن مناسب هستند که راهکارهایی را برای تعیین یکنواختی افزودنی های شیمیایی بتن بیان کرده اند. همچنین میتوان با کنترل رنگ، بو، شکل ظاهری و اندازه گیری غلظت و PH کیفیت روان کننده بتن را ارزیابی کرد.

نتیجه گیری

امروزه روان ساز های بتن نقش غیر قابل انکاری در زمینه اجرا و دوام بتن و سازه های بتنی دارند. این نوع افزودنی های پلیمری بتن دارای انواع مختلفی هستند که با توجه به کاربری بتن مورد استفاده قرار می گیرند. از جمله این موارد می توان به اجرای بتن های حجیم، بتن های با نفوذ پذیری پایین، بتن های با مقاومت بالا، بتن های با تراکم آرماتور زیاد، بتن های در معرض سایش، بتن های آب بند، بتن های در معرض خوردگی و … اشاره کرد.