مقدمه

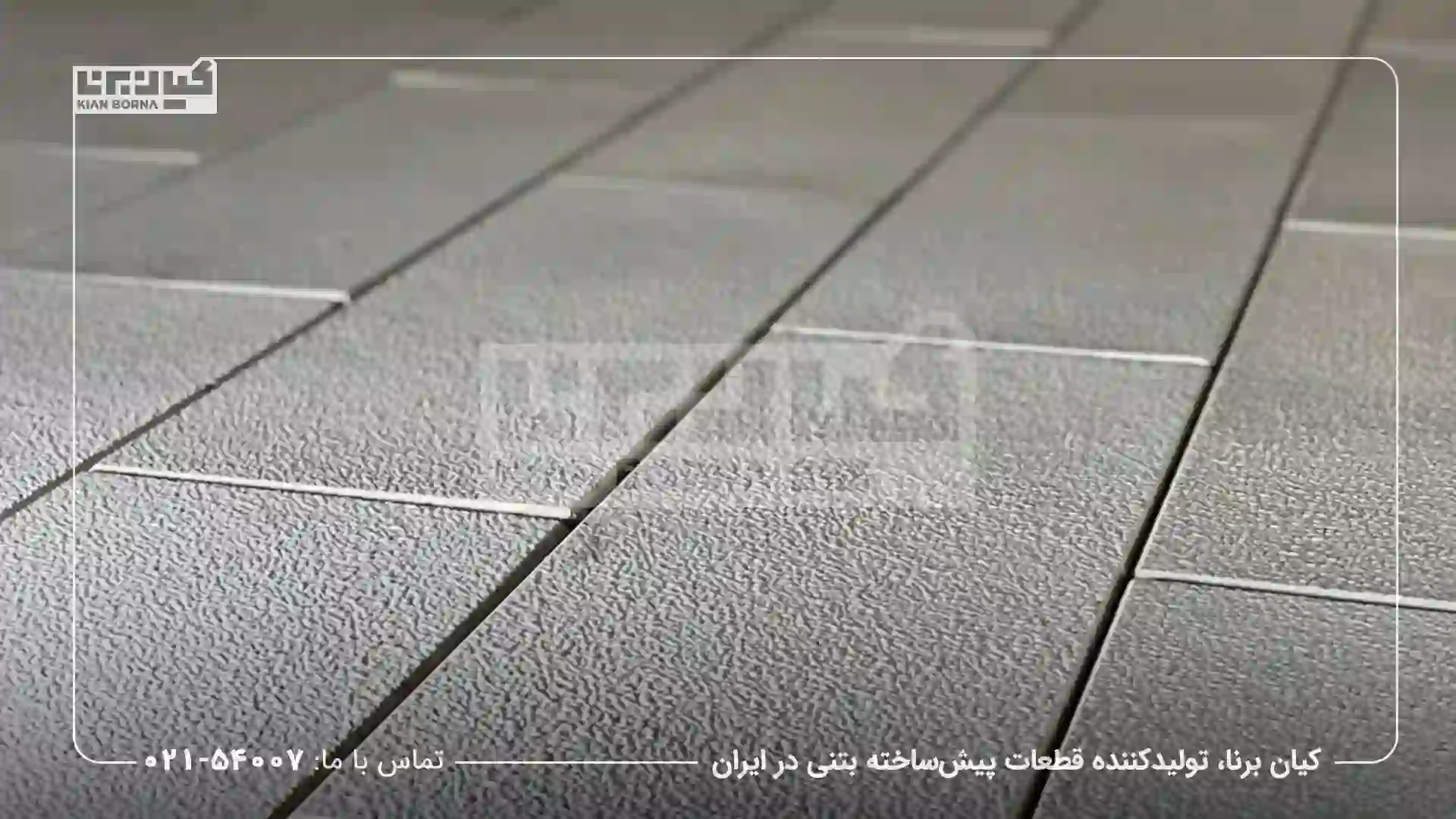

روش ساخت موزاییک پلیمری امروزه به عنوان یکی از فرایندهای پیشرفته در صنعت مصالح ساختمانی مطرح شده است. در این مقاله، قصد دارم به زبان ساده و در عین حال جامع، شما را با تمام مراحل ساخت موزاییک پلیمری آشنا کنم. شاید از قبل شنیده باشید که موزاییک پلیمری با بهرهگیری از فناوریهای نوین و مواد اولیه پیشرفته، جایگاه ویژهای در دکوراسیون داخلی و خارجی پیدا کرده است. اما آیا میدانید که روند ساخت آن از انتخاب مواد اولیه تا بستهبندی نهایی چه مراحلی را در بر میگیرد؟

در این مقاله با جزئیات فراوان به بررسی فرآیند تولید موزاییک پلیمری خواهیم پرداخت و سعی میکنیم به کمک مثالها و تشبیهات ملموس، تصویری واضح از این فرایند برای شما ارائه دهیم. همانطور که میدانید، هر پروژهای نیازمند دقت و برنامهریزی دقیق است و همانند یک داستان پیچیده، هر مرحله از ساخت موزاییک پلیمری نیز دارای اهمیت ویژهای است.

از انتخاب مواد اولیه شروع میشود و سپس به ترکیب آنها، قالبگیری، پخت و تثبیت، نهاییسازی و در نهایت کنترل کیفیت و بستهبندی منجر میشود. در طول این مقاله، سعی میکنیم به صورت گام به گام و با استفاده از زبان محاورهای و دوستانه، هر یک از مراحل را به گونهای شرح دهیم که هم برای افراد تازهکار و هم برای متخصصان این صنعت قابل درک باشد.

شاید شما بپرسید: “چطور ممکن است که یک محصول کوچک و هنری به این شکل تولید شود؟” پاسخ این سوال در همگام بودن علم و هنر، تکنولوژی و تجربه نهفته است. همانند یک نقاش ماهر که با هر قلممو ضربهای از زیبایی خلق میکند، فرآیند ساخت موزاییک پلیمری نیز نیازمند هماهنگی دقیق بین دانش فنی و خلاقیت هنری است.

در ادامه، شما خواهید دید که چگونه استفاده از مواد اولیه با کیفیت، ترکیب دقیق آنها و بهرهگیری از تکنولوژیهای مدرن، باعث میشود محصول نهایی دارای دوام بالا و ظاهری شگفتانگیز باشد. این مقاله نه تنها به عنوان راهنمایی جامع برای کسانی که قصد تولید موزاییک پلیمری را دارند، بلکه به عنوان منبعی الهامبخش برای طراحان و معماران نیز به شمار میرود. در این مطلب، ما همه زوایای این فرایند را مورد بحث قرار دادهایم تا شما بتوانید با آگاهی کامل نسبت به روش ساخت این محصول، بهترین تصمیم را برای پروژه خود اتخاذ کنید.

تعریف موزاییک پلیمری

موزاییک پلیمری به محصولی گفته میشود که از ترکیب مواد معدنی و رزینهای پلیمری به دست میآید. در واقع، در این روش ساخت، از ترکیباتی استفاده میشود که با هم یکپارچه شده و پس از تثبیت، محصولی مقاوم، زیبا و دارای ویژگیهای فنی ویژه ارائه میدهد. شاید برایتان جالب باشد بدانید که استفاده از رزینهای پیشرفته و مواد افزودنی نوین، امکان ایجاد طرحهای بسیار دقیق و جزئی را فراهم میکند.

در این فرایند، مواد اولیه مانند ذرات معدنی، رزینهای پلیمری و رنگدانههای خاص به گونهای با هم ترکیب میشوند که نتیجه آن، محصولی با دوام بسیار بالا و ظاهری هنری است. همانطور که در هنرهای تجسمی شاهد ترکیب رنگها و بافتهای متفاوت هستیم، در ساخت موزاییک پلیمری نیز انتخاب و ترکیب مواد، عامل تعیینکننده کیفیت نهایی است.

فرآیند تولید موزاییک پلیمری علاوه بر ارائه یک محصول مقاوم، به دلیل سبک طراحی مدرن و امکان تطبیق با سبکهای مختلف دکوراسیونی، محبوبیت زیادی پیدا کرده است. در این بخش، شما با تعریف دقیق این محصول و بررسی اجزای تشکیلدهنده آن آشنا خواهید شد. همچنین به بررسی عواملی مانند مقاومت در برابر سایش، انعطافپذیری در طراحی و امکان تولید در رنگها و طرحهای گوناگون پرداختهایم تا بتوانید به راحتی تفاوتهای آن را نسبت به سایر مصالح دریابید.

این توضیحات نه تنها به درک بهتر مفهوم موزاییک پلیمری کمک میکند بلکه زمینهساز انتخاب بهینه مواد اولیه در فرایند تولید میشود. به زبان ساده، میتوان گفت موزاییک پلیمری همچون یک شاهکار هنری است که از ذرات کوچک و رنگارنگ تشکیل شده و با استفاده از تکنولوژیهای مدرن، به یک اثر هنری تبدیل میشود.

مواد اولیه مورد استفاده

یکی از پایههای اصلی در ساخت موزاییک پلیمری، انتخاب مواد اولیه با کیفیت است. این مواد شامل ذرات معدنی، رزینهای پلیمری و مواد افزودنی مانند رنگدانهها و عوامل تثبیتکننده میباشند. فرآیند انتخاب مواد اولیه شبیه به انتخاب اجزای یک پازل پیچیده است که در نهایت، با کنار هم قرار دادن هر قطعه، تصویری بینقص به دست میآید. کیفیت هر یک از این مواد نقش کلیدی در تعیین دوام و زیبایی نهایی محصول دارد.

به عنوان مثال، رزینهای پلیمری نه تنها به عنوان چسب دهنده بین ذرات معدنی عمل میکنند بلکه باعث افزایش مقاومت در برابر شرایط محیطی مانند رطوبت، تغییرات دما و ضربههای ناگهانی نیز میشوند. در همین راستا، استفاده از مواد افزودنی و رنگدانههای مدرن، امکان تولید محصولاتی با تنوع رنگی و طرحهای متفاوت را فراهم میکند. این موضوع به طراحان این امکان را میدهد تا بتوانند محصولاتی منحصربهفرد و با سبکهای متفاوت تولید نمایند.

همچنین، استانداردهای بینالمللی در انتخاب مواد اولیه، تضمین میکند که محصول نهایی از نظر فنی و ایمنی در سطح بالایی قرار گیرد. به عبارت دیگر، انتخاب مواد اولیه مناسب نه تنها تأثیری مستقیم بر روی عملکرد محصول دارد بلکه میتواند موجب کاهش هزینههای آتی نگهداری و تعمیرات شود. در این بخش، به تفصیل به بررسی انواع مواد اولیه مورد استفاده در ساخت موزاییک پلیمری پرداختهایم تا شما بتوانید با دانش کافی، انتخاب بهینهای داشته باشید و در نتیجه محصولی با کیفیت و مقاوم به دست آورید.

خواص و ویژگیهای فنی

یکی از نکات کلیدی در تولید موزاییک پلیمری، بررسی خواص و ویژگیهای فنی آن است. این ویژگیها شامل مقاومت بالا در برابر ضربه، سایش، تغییرات آب و هوایی و همچنین انعطافپذیری در طراحی میباشد. از جنبه فنی، استفاده از رزینهای پیشرفته و افزودنیهای مدرن، موجب شده است تا محصول نهایی دارای استانداردهای بینالمللی و قابلیتهای فنی برجستهای باشد. همانطور که در دنیای مدرن، تکنولوژی نقش تعیینکنندهای در بهبود عملکرد محصولات دارد، در ساخت موزاییک پلیمری نیز بهرهگیری از فناوریهای نوین، راهگشای ایجاد محصولاتی با دوام و زیبایی خارقالعاده شده است.

در این بخش، به بررسی دقیق مشخصات فنی، استانداردهای مورد نیاز و تکنولوژیهای به کار رفته در این فرایند پرداختهایم تا بتوانید با آگاهی کامل از مزایا و معایب هر یک، انتخاب مناسبی داشته باشید. ویژگیهای فنی موزاییک پلیمری مانند مقاومت در برابر ضربه و تغییرات دما، موجب شده تا این محصول در پروژههای ساختمانی با شرایط سخت محیطی نیز عملکرد بهینهای داشته باشد. این موضوع باعث شده است تا موزاییک پلیمری به عنوان یک گزینه مطمئن در صنایع مختلف، از دکوراسیون تا ساخت و سازهای مدرن شناخته شود.

تاریخچه و تکامل موزاییک پلیمری

تاریخ ساخت موزاییک پلیمری به دورهای بازمیگردد که صنعت مصالح ساختمانی در آستانه نوآوریهای بزرگ قرار داشت. در ابتدای کار، محصولات سنتی بر پایه سیمان و مواد معدنی تولید میشدند؛ اما با گذشت زمان و ورود تکنولوژیهای پیشرفته، ساخت موزاییک پلیمری به عنوان یک انقلاب در عرصه دکوراسیون و معماری ظاهر شد. در این روند تکاملی، پیشرفتهای علمی و به کارگیری مواد نوین، مسیر جدیدی را هموار ساختند. امروز، تولید موزاییک پلیمری نه تنها شامل مراحل سنتی ساخت بلکه با استفاده از فناوریهای نوین مانند سیستمهای خودکار و نرمافزارهای طراحی پیشرفته، امکان تولید محصولات با کیفیت بسیار بالا و دقت فوقالعاده را فراهم آورده است.

روند تکامل این محصول، همانند داستانهای موفقیت در دنیای کسبوکار، شاهد تغییرات چشمگیری بوده و با گذر زمان، به عنوان یک استاندارد طلایی در پروژههای مدرن به حساب میآید. در این بخش، ما به بررسی تاریخچه دقیق، مراحل تکاملی و تحولات فنی که در تولید موزاییک پلیمری رخ دادهاند، پرداختهایم تا بتوانید با آگاهی از پیشینه این محصول، ارزش و اهمیت استفاده از فناوریهای نوین را درک کنید. این تاریخچه، نه تنها نشاندهنده گذار از فناوریهای سنتی به نوین است، بلکه راهنمایی برای آیندهنگری و بهبود مداوم فرایندهای تولید محسوب میشود.

ابزارها و تجهیزات لازم

یکی از مراحل حیاتی در هر فرایند تولید، استفاده از ابزارها و تجهیزات مناسب است. در ساخت موزاییک پلیمری، استفاده از ابزارهای دقیق و مدرن نه تنها سرعت تولید را افزایش میدهد بلکه دقت کار را نیز تضمین میکند. ابزارهایی مانند دستگاههای قالبگیری خودکار، سیستمهای اندازهگیری دقیق و دستگاههای پخت کنترلشده، از جمله تجهیزات اصلی هستند که در هر مرحله از تولید به کار گرفته میشوند. همچنین، تجهیزات حفاظتی نظیر دستکش، عینک و ماسکهای ایمنی نیز نقش مهمی در ایجاد محیط کاری ایمن دارند.

بهرهگیری از این تجهیزات موجب میشود تا فرایند تولید به صورت یکپارچه و بدون خطا انجام شود و در نتیجه کیفیت محصول نهایی بهبود یابد. همانطور که در هر کار فنی، انتخاب ابزار مناسب میتواند تفاوت بین یک نتیجه متوسط و یک اثر هنری فوقالعاده ایجاد کند، در ساخت موزاییک پلیمری نیز همین موضوع صادق است. در این بخش، به تشریح انواع ابزارهای مورد استفاده، نقش هر کدام و نحوه نگهداری صحیح آنها پرداختهایم تا بتوانید با داشتن دانش کافی، انتخابهای بهتری داشته باشید. استفاده از تکنولوژیهای نوین در تجهیزات تولید، همچون اتوماسیون در قالبگیری و کنترل دقیق فرایند پخت، موجب شده است تا موزاییک پلیمری از نظر فنی در سطح بسیار بالایی قرار گیرد.

فرآیند آمادهسازی مواد اولیه

یکی از مراحل کلیدی در تولید موزاییک پلیمری، آمادهسازی مواد اولیه است. این مرحله شامل انتخاب دقیق مواد با کیفیت، بررسی و آزمایش استانداردهای لازم و آمادهسازی سطح کاری میشود. همانطور که برای پخت یک کیک، مواد اولیه باید با دقت انتخاب و آماده شوند، در تولید موزاییک پلیمری نیز کیفیت و صحت مواد اولیه تأثیر مستقیمی بر نتیجه نهایی دارد. در این فرایند، استفاده از ابزارهای تشخیصی و آزمایشگاهی برای ارزیابی کیفیت ذرات معدنی و رزینهای پلیمری امری حیاتی است.

همچنین، آمادهسازی سطح کاری شامل تمیزکاری دقیق، بررسی سطح و رفع نواقص اولیه میباشد تا از ایجاد هرگونه نقص در مراحل بعدی جلوگیری شود. این فرآیند، همانند مقدمات هر پروژه موفق، پایه و اساس تولید یک محصول با کیفیت را شکل میدهد. در این بخش، با بهرهگیری از تجربیات عملی و نکات تخصصی، به تشریح مراحل آمادهسازی مواد اولیه پرداختهایم تا خوانندگان بتوانند به درستی از اهمیت این مرحله آگاه شوند و در پروژههای خود آن را به بهترین نحو به کار گیرند.

انتخاب مواد اولیه با کیفیت

انتخاب مواد اولیه با کیفیت، گامی کلیدی در تولید موزاییک پلیمری است که تضمینکننده دوام، مقاومت و زیبایی نهایی محصول میباشد. از آنجا که کیفیت هر ماده اولیه تأثیر مستقیمی بر روی عملکرد محصول دارد، فرآیند انتخاب آن باید به دقت و با استفاده از روشهای علمی انجام شود. در این مرحله، بررسیهای میکروسکوپی، آزمایشهای مقاومت و ارزیابی استانداردهای بینالمللی از جمله اقداماتی است که صورت میگیرد. همانطور که یک آشپز ماهر برای تهیه یک غذای لذیذ، بهترین مواد اولیه را انتخاب میکند، در تولید موزاییک پلیمری نیز این انتخاب مستلزم دقت فراوان است.

به کمک تکنولوژیهای نوین و دستگاههای آزمایشگاهی، میتوان از کیفیت ذرات معدنی، رزینهای استفادهشده و مواد افزودنی اطمینان حاصل کرد. این فرایند، ضمن افزایش کارایی تولید، موجب کاهش هزینههای آتی نگهداری و تعمیرات نیز میشود. در این بخش، با ارائه جزئیات دقیق و مثالهای عینی، به بررسی روشهای انتخاب مواد اولیه مناسب پرداختهایم تا بتوانید با دانش فنی کامل، تصمیمات بهینهای اتخاذ کنید.

آمادهسازی سطح کاری

پس از انتخاب مواد اولیه، مرحله آمادهسازی سطح کاری برای تولید موزاییک پلیمری از اهمیت بالایی برخوردار است. این فرآیند شامل تمیزکاری، سنجش سطح و آمادهسازی محیط جهت اطمینان از یکپارچگی در مراحل بعدی میشود. همانطور که قبل از شروع یک پروژه ساختمانی، زمین باید به دقت بررسی و آماده شود، در تولید موزاییک پلیمری نیز سطح کاری باید کاملاً پاک و منظم گردد.

استفاده از ابزارهای تشخیصی مدرن و تکنیکهای دقیق در این مرحله، تضمین میکند که هیچ گونه نقص اولیهای باقی نماند. به کمک این آمادگی، روند ترکیب مواد و قالبگیری به شیوهای بهینه صورت میگیرد و کیفیت محصول نهایی به طور چشمگیری افزایش مییابد. در این بخش، به تشریح مراحل گام به گام آمادهسازی سطح کاری پرداختهایم تا خوانندگان بتوانند از نکات کلیدی در این مرحله آگاه شده و در پروژههای خود آن را به کار گیرند.

روشهای ترکیب مواد اولیه

یکی از مهمترین مراحل در تولید موزاییک پلیمری، ترکیب دقیق مواد اولیه است. در این مرحله، ذرات معدنی، رزینهای پلیمری و مواد افزودنی به گونهای با هم ترکیب میشوند که نتیجه آن، یک ساختار یکپارچه و مقاوم ایجاد کند. همانطور که در پخت یک دسر خوشمزه، ترکیب مناسب مواد اولیه نقش تعیینکنندهای دارد، در تولید موزاییک پلیمری نیز انتخاب دقیق نسبتها و ترکیب صحیح، اساس موفقیت نهایی را رقم میزند.

استفاده از فناوریهای پیشرفته در این زمینه امکان کنترل دقیق نسبت ترکیب و جلوگیری از خطاهای احتمالی را فراهم میآورد. در این بخش، با ارائه روشهای نوین و تکنیکهای پیشرفته، نحوه ترکیب مواد اولیه را به تفصیل شرح دادهایم. علاوه بر این، تأکید بر استانداردهای بینالمللی و بهکارگیری مواد باکیفیت، باعث میشود که محصول نهایی دارای دوام بالا و زیبایی منحصر به فرد باشد.

استفاده از رزینهای پلیمری

رزینهای پلیمری از اجزای کلیدی در ترکیب مواد اولیه موزاییک پلیمری به شمار میآیند. این مواد به عنوان چسب دهنده بین ذرات معدنی عمل کرده و از یکپارچگی ساختار نهایی حمایت میکنند. به کمک استفاده از رزینهای پیشرفته، امکان دستیابی به محصولی با دوام، مقاومت بالا و انعطافپذیری فوقالعاده فراهم میشود.

همانطور که چسب قوی میتواند قطعات یک سازه را به یکدیگر متصل کند، رزینهای پلیمری نیز موجب تثبیت ساختار و حفظ زیبایی محصول میشوند. در این بخش، به بررسی انواع رزینهای مورد استفاده، مزایا و معایب آنها و روشهای بهبود عملکرد آنها پرداختهایم. استفاده از رزینهای باکیفیت نه تنها به افزایش مقاومت در برابر عوامل محیطی مانند رطوبت و دما کمک میکند بلکه باعث بهبود ظاهر و دوام محصول نهایی میشود.

مواد افزودنی و رنگدانهها

مواد افزودنی و رنگدانهها نقش مهمی در بهبود زیبایی و عملکرد موزاییک پلیمری دارند. استفاده از این مواد به طراحان اجازه میدهد تا طیف گستردهای از رنگها و طرحهای هنری را ایجاد کنند. در این مرحله، انتخاب دقیق رنگدانهها و افزودنیهای مناسب، مشابه انتخاب ادویههای خاص برای یک غذای لذیذ است که میتواند طعم و ظاهر نهایی را دگرگون کند. این مواد علاوه بر ایجاد زیبایی بصری، باعث افزایش مقاومت و تثبیت رنگ در محصول میشوند. در این بخش، به تفصیل به بررسی نقش مواد افزودنی، نحوه ترکیب آنها با رزینها و اثرات مثبت آنها بر دوام و زیبایی موزاییک پرداختهایم.

فرآیند قالبگیری موزاییک پلیمری

پس از ترکیب مواد اولیه، نوبت به قالبگیری موزاییک پلیمری میرسد. در این مرحله، مواد ترکیبی در قالبهای از پیش طراحی شده قرار میگیرند تا به شکل و اندازه مورد نظر درآیند. همانطور که یک مجسمهساز ابتدا قالبهای خود را آماده میکند تا قطعات هنری را در آن ریخته و شکل دهد، در این فرآیند نیز دقت در طراحی قالبها تأثیر مستقیمی بر روی کیفیت نهایی محصول دارد.

استفاده از قالبهای دقیق و با کیفیت، امکان تولید موزاییکهای با جزئیات بالا و یکنواخت را فراهم میآورد. در این بخش، به بررسی روشهای طراحی و ساخت قالبهای مناسب، تفاوتهای بین قالبگیری دستی و خودکار و نکات کلیدی در انتخاب قالب مناسب پرداختهایم. این مراحل، همانند بخشهای حیاتی در هر فرایند تولید، تضمین میکند که محصول نهایی از نظر ابعاد، شکل و زیبایی مطابق با استانداردهای مورد انتظار باشد.

طراحی و ساخت قالبهای مناسب

طراحی قالبهای مورد استفاده در ساخت موزاییک پلیمری نیازمند دقت فراوان و دانش فنی است. این قالبها باید بتوانند به صورت دقیق اندازه و شکل موزاییک نهایی را تعریف کنند. انتخاب مواد مناسب برای ساخت قالب، به گونهای که دارای دوام و مقاومت در برابر فشارهای مکانیکی باشد، از موارد حیاتی در این بخش است. فرآیند طراحی قالبها اغلب با کمک نرمافزارهای پیشرفته طراحی انجام میشود تا بتوان جزئیات هر الگو را به دقت ترسیم کرد. در این بخش، به بررسی مراحل طراحی، انتخاب مواد سازنده قالب و نکات کلیدی در ساخت قالبهای باکیفیت پرداختهایم.

روشهای قالبگیری دستی و خودکار

در فرایند قالبگیری موزاییک پلیمری، روشهای دستی و خودکار هر یک مزایا و معایب خاص خود را دارند. قالبگیری دستی به کمک تکنیکهای سنتی و استفاده از ابزارهای دستی صورت میگیرد و در پروژههای کوچک و هنری کاربرد فراوان دارد. از سوی دیگر، استفاده از سیستمهای خودکار، امکان تولید انبوه و با دقت بالا را فراهم میکند. در این بخش، به بررسی تفاوتهای اساسی بین این دو روش، نحوه بهکارگیری هر کدام و تأثیر آنها بر روی کیفیت و سرعت تولید پرداختهایم.

پخت و تثبیت موزاییک پلیمری

پس از قالبگیری، مرحله پخت و تثبیت یکی از مراحل مهم در فرایند ساخت موزاییک پلیمری است. در این مرحله، با استفاده از حرارت کنترلشده، مواد ترکیبی در قالبها تثبیت میشوند تا به ساختاری مقاوم و یکنواخت تبدیل شوند. فرآیند پخت، مانند پخت یک نان خوشمزه، نیازمند زمانبندی دقیق و کنترل شرایط محیطی مانند دما و رطوبت است تا نتیجه مطلوب به دست آید.

تکنیکهای تثبیت شامل استفاده از دستگاههای پخت صنعتی و کنترلکنندههای دما میشود که تضمین میکند محصول نهایی دارای مقاومت کافی در برابر شرایط محیطی باشد. در این بخش، به بررسی دقیق مراحل پخت، زمانبندیهای لازم و تکنیکهای تثبیت پرداختهایم تا بتوانید از اهمیت این مرحله در افزایش دوام و کیفیت موزاییک پلیمری آگاه شوید.

تکنیکهای تثبیت و کنترل کیفیت

تکنیکهای تثبیت در فرایند پخت، نقش مهمی در حفظ یکپارچگی و مقاومت محصول دارند. استفاده از فناوریهای مدرن در کنترل کیفیت، مانند سیستمهای اتوماسیون پیشرفته، امکان نظارت دقیق بر هر مرحله از فرایند پخت را فراهم میآورد. این سیستمها با ثبت دقیق دما، رطوبت و زمان، تضمین میکنند که هر موزاییک پس از پخت دارای مشخصات استاندارد و کیفیتی برتر باشد. در این بخش، به تشریح روشهای مختلف کنترل کیفیت، تکنیکهای تثبیت و نقش آنها در بهبود عملکرد محصول پرداختهایم.

روشهای نهاییسازی و پرداخت موزاییک

پس از پخت و تثبیت، مرحله نهاییسازی یا پرداخت موزاییک پلیمری به اجرا درمیآید. در این بخش، با استفاده از ابزارها و تکنیکهای دقیق، سطح محصول پرداخت میشود تا ظاهر نهایی آن به شکلی جذاب و یکنواخت درآید. این مرحله شامل پرداخت سطحی، رنگآمیزی نهایی و اعمال پوششهای ضدآب میشود که باعث افزایش زیبایی و دوام محصول میگردد. همانطور که یک جواهرساز در نهایت به پرداخت قطعه نهایی خود میپردازد تا از درخشش آن مطمئن شود، پرداخت موزاییک پلیمری نیز نقش تعیینکنندهای در ارائه یک محصول باکیفیت دارد. در این بخش، به بررسی روشهای مختلف پرداخت، مواد مصرفی در این فرایند و اهمیت اجرای دقیق آن پرداختهایم تا بتوانید از نکات کاربردی و تجربیات موفق بهره ببرید.

پرداخت سطحی و رنگآمیزی نهایی

پرداخت نهایی سطح موزاییک پلیمری و اعمال رنگآمیزی دقیق از مراحل حساس در بهبود ظاهر و زیبایی محصول است. در این مرحله، پس از اطمینان از تثبیت کامل مواد، به کمک ابزارهای پرداخت مخصوص، سطح موزاییک به صورت یکدست پرداخت میشود. رنگآمیزی نهایی نیز به وسیله استفاده از رنگدانههای باکیفیت و تکنیکهای نوین صورت میگیرد تا نتیجه نهایی دارای درخشندگی و جذابیت خاصی باشد. در این بخش، تکنیکهای مختلف پرداخت و رنگآمیزی توضیح داده شده است و نکات کلیدی برای دستیابی به کیفیت برتر بیان میشود.

روشهای ضدآب و محافظت از سطح

یکی از ویژگیهای مهم محصول نهایی، مقاومت در برابر آب و سایر عوامل محیطی است. استفاده از پوششهای ضدآب و تکنیکهای محافظتی، تضمین میکند که موزاییک پلیمری در طول زمان از کیفیت خود کاسته نشود. در این مرحله، مواد محافظ و پوششهای ویژه به کار گرفته میشوند تا از نفوذ آب و آلودگی جلوگیری کرده و دوام محصول را افزایش دهند. در این بخش، با توضیح روشهای مختلف ضدآبسازی و اهمیت استفاده از مواد حفاظتی، به بررسی راهکارهای عملی برای حفظ زیبایی و مقاومت موزاییک پرداختهایم.

کنترل کیفیت و آزمایشهای نهایی

کنترل کیفیت، مرحلهای حیاتی در فرایند ساخت موزاییک پلیمری است که تضمین میکند محصول نهایی با استانداردهای بالا مطابقت داشته باشد. در این بخش، آزمایشهای مختلفی نظیر آزمایش مقاومت در برابر ضربه، سایش و شرایط محیطی انجام میشود. استفاده از دستگاههای پیشرفته و سیستمهای اتوماسیون، امکان نظارت دقیق بر هر مرحله از تولید را فراهم میآورد و از ایجاد خطاهای احتمالی جلوگیری میکند. بررسی استانداردهای بینالمللی و ارزیابی نتایج آزمایشها، نقش اساسی در تضمین کیفیت محصول دارد.

آزمایشهای مقاومت و دوام

برای اطمینان از کیفیت و دوام موزاییک پلیمری، آزمایشهای مقاومت و دوام به عنوان بخشی از کنترل کیفیت انجام میشود. این آزمایشها شامل شبیهسازی شرایط محیطی سخت، اندازهگیری مقاومت در برابر ضربه و بررسی اثرات زمان بر روی محصول است. استفاده از تکنولوژیهای پیشرفته در این زمینه، امکان بررسی دقیق هر جزئی از محصول را فراهم میآورد.

ارزیابی استانداردهای بینالمللی

یکی از اقدامات ضروری در تولید موزاییک پلیمری، ارزیابی مطابق بودن محصول با استانداردهای بینالمللی است. این ارزیابیها از طریق مقایسه مشخصات فنی، آزمایشهای کیفیت و بررسی گواهینامههای صادر شده صورت میگیرد. استفاده از استانداردهای بینالمللی تضمین میکند که محصول نهایی از نظر ایمنی، دوام و زیبایی، در سطح مطلوبی قرار دارد.

مراحل بستهبندی و حمل و نقل

پس از تکمیل فرایند ساخت و کنترل کیفیت، محصول نهایی وارد مرحله بستهبندی و حمل و نقل میشود. در این مرحله، بستهبندیهای محافظ و استاندارد استفاده میشود تا از آسیب دیدن محصول در زمان حمل جلوگیری شود. استفاده از تکنیکهای مدرن بستهبندی، از جمله بستهبندی با فیلمهای محافظ و سیستمهای خودکار، تضمین میکند که موزاییک پلیمری بدون هیچ گونه آسیب به دست مشتری برسد.

مزایا و معایب روش ساخت موزاییک پلیمری

روش ساخت موزاییک پلیمری دارای مزایای فراوانی از جمله دوام بالا، زیبایی مدرن و امکان تولید در طرحها و رنگهای متنوع است؛ اما معایبی نیز مانند هزینههای اولیه بالاتر و نیاز به دانش فنی پیشرفته در نصب دارد. در این بخش، به بررسی دقیق مزایا و معایب روش ساخت پرداختهایم تا مخاطبان بتوانند با آگاهی کامل نسبت به جنبههای مثبت و منفی، انتخاب مناسبی داشته باشند.

مزایای فنی و زیباییشناسی

یکی از مزایای بارز موزاییک پلیمری، ویژگیهای فنی و زیباییشناسی منحصر به فرد آن است. این محصول با داشتن ظاهری مدرن، انعطافپذیری در طراحی و دوام بالا، انتخابی ایدهآل برای پروژههای مدرن محسوب میشود. از طرفی، امکان ایجاد طرحهای بسیار دقیق و هنری، باعث شده تا موزاییک پلیمری به عنوان یک عنصر کلیدی در دکوراسیون داخلی و خارجی به کار رود.

چالشها و معایب موجود

با وجود تمام مزایای فنی و زیباییشناسی، روش ساخت موزاییک پلیمری چالشها و معایبی نیز دارد. هزینههای اولیه بالا، نیاز به تجهیزات پیشرفته و دانش فنی بالا از جمله معایب این روش هستند که ممکن است برای برخی پروژهها محدودیت ایجاد کنند. در این بخش، به بررسی دقیق چالشها و راهکارهای ممکن برای رفع آنها پرداختهایم تا مصرفکنندگان بتوانند با در نظر گرفتن این نکات، تصمیمات بهتری اتخاذ نمایند.

کاربردهای موزاییک پلیمری

موزاییک پلیمری به دلیل ویژگیهای منحصر به فرد خود در انواع پروژههای معماری و دکوراسیون به کار میرود. این محصول در فضاهای داخلی و خارجی، از کفپوشها تا دیوارپوشها، به عنوان یک عنصر تزئینی برجسته مورد استفاده قرار میگیرد. به کمک امکان تولید در رنگها و طرحهای متنوع، طراحان میتوانند محیطهای مدرن و خلاقانهای خلق کنند.

در دکوراسیون داخلی و خارجی

یکی از مهمترین کاربردهای موزاییک پلیمری در دکوراسیون داخلی و خارجی است. در پروژههای مسکونی، تجاری و اداری، استفاده از این نوع موزاییک به خلق فضایی مدرن و زیبا کمک میکند. علاوه بر این، با انعطافپذیری در طراحی، امکان تطبیق با سبکهای مختلف دکوراسیونی فراهم شده و میتوان محیطی منحصر به فرد خلق کرد.

در پروژههای معماری مدرن

در پروژههای معماری مدرن، موزاییک پلیمری به دلیل توانایی در ارائه طرحهای دقیق و هنری، کاربرد فراوانی دارد. این محصول به طراحان اجازه میدهد تا الگوها و طرحهای پیچیده را با دقت بالا اجرا کنند و از آن به عنوان یک عنصر برجسته در نما و فضای داخلی استفاده نمایند.

توصیههای تخصصی برای بهبود فرایند ساخت

برای دستیابی به بهترین نتیجه در فرایند ساخت موزاییک پلیمری، توصیه میشود که بهروزرسانی تکنولوژی و مواد اولیه از اهمیت ویژهای برخوردار است. استفاده از سیستمهای خودکار، به کارگیری نرمافزارهای پیشرفته در طراحی و بهرهگیری از تجربیات متخصصان میتواند به بهبود کیفیت و کاهش هزینههای تولید کمک شایانی کند.

بهروزرسانی تکنولوژی و مواد اولیه

با گذر زمان و پیشرفت فناوری، مواد اولیه و تکنولوژیهای مورد استفاده در ساخت موزاییک پلیمری نیز بهروزرسانی شدهاند. این بهروزرسانیها شامل استفاده از رزینهای پیشرفته، مواد افزودنی با کارایی بالا و سیستمهای کنترل کیفیت مدرن میشود که همگی به افزایش دوام و زیبایی محصول نهایی منجر شدهاند.

اهمیت آموزش و تجربه در تولید

یکی از عوامل کلیدی در موفقیت فرایند ساخت موزاییک پلیمری، داشتن آموزشهای تخصصی و تجربه کافی در این حوزه است. آموزشهای فنی، کارگاههای عملی و بهروزرسانی دانش کارکنان میتواند نقش بسزایی در کاهش خطاهای تولید و افزایش کیفیت محصول داشته باشد.

جمعبندی و نتیجهگیری

در نهایت، روش ساخت موزاییک پلیمری به عنوان یک فرایند پیچیده و چند مرحلهای، شامل انتخاب و آمادهسازی مواد اولیه، ترکیب دقیق آنها، قالبگیری، پخت، تثبیت، نهاییسازی، کنترل کیفیت و بستهبندی میباشد. هر یک از این مراحل با استفاده از تکنولوژیهای نوین و ابزارهای دقیق، تضمینکننده تولید محصولی با دوام، زیبا و استاندارد است. انتخاب مناسب مواد اولیه و بهکارگیری سیستمهای پیشرفته، کلید موفقیت در این فرایند است.

با نگاهی به آینده، انتظار میرود که با پیشرفت فناوریهای نوین، روشهای ساخت موزاییک پلیمری همچنان بهبود یافته و کیفیت محصولات افزایش یابد. توصیه میشود که طراحان و تولیدکنندگان با بهروزرسانی مداوم تکنولوژیهای مورد استفاده، همواره در جستجوی راهکارهای نوین برای بهبود فرایند تولید باشند.